Все в "Ажуре"

Компания "Ажурсталь" известна тем, что проектирует, испытывает и выпускает на собственной производственной базе станки. Когда-то ее конструкторы первыми в стране изготовили оборудование для художественной ковки, полностью вытеснив с рынка дорогостоящие иностранные аналоги. Затем создали прокатные станки "Сфера" для изготовления металлосайдинга и конструкций быстровозводимых зданий. А сегодня готовят линейку протяжных станков, нарезающих в деталях пазы и различные отверстия с высокой точностью.

Такой техники в России сегодня не делают. На крупных заводах кое-где осталось оборудование еще с советских времен - тяжелые станки-мастодонты с высоким энергопотреблением. Но и они в силу почтенного возраста повсеместно списываются. А новых отечественных нет - можно только купить за границей за большие деньги.

- Удивительно, но производство деталей методом протягивания в России практически забыто, у нас перестали даже режущий инструмент для таких станков производить, - сетует директор предприятия Игорь Андросов. - А ведь они позволяют увеличить производительность в десятки раз!

Технология настолько проста, что ее можно объяснить на пальцах. Через заготовку с силой до нескольких тонн протягивают этакую пилу - инструмент с множеством режущих кромок, который оставляет в металле паз нужной формы, размера и глубины. Что особенно важно для машиностроения, это позволяет достигать высокой точности и чистовой обработки детали уже за одно режущее движение. Вся операция занимает пару минут.

Другие способы получения пазов - методы электрической эрозии или долбления - гораздо затратнее. К ним обычно прибегают малые предприятия, когда выполняют мелкосерийные заказы. Крупные же вынуждены искать импортные протяжные станки либо просто передавать производство деталей на аутсорсинг тем предприятиям, у которых они имеются. Ценник на импортное оборудование космический: даже белорусский производитель просит за свои модели от 100 до 300 тысяч долларов.

В "Ажурстали" первый протяжной станок спроектировали и собрали несколько лет назад - исключительно для собственных нужд. В прошлом году его заметили гости с другого предприятия и сразу попросили уступить. После демонстрации станка на выставках пошли заказы, и теперь директор шутит, что не успевает собрать такой станок для себя - каждый новый производится под конкретного покупателя.

Экземпляр, который находится в цехе, только что прошел приемо-сдаточные испытания и готовится к отправке на одно из предприятий ОПК. Первое, что бросается в глаза, - небольшие габариты. Особенно в сравнении с собираемыми здесь же станками "Сфера" для холодного проката металлосайдинга. Кроме того, по словам конструкторов, в отличие от советских аналогов с установленной электрической мощностью 30-40 киловатт, их версия протяжного станка гораздо экономичнее - потребляет от 5,5 до 7,5 киловатта в час.

- Сейчас занимаемся доработкой 14-тонного протяжного станка. Решили улучшить конструкцию для упрощения сборки и соответственно удешевления изделия, - рассказывает исполняющий обязанности начальника конструкторского отдела Артем Леонтьев. - В перспективе задача - выпустить целую линейку таких станков: от практически "настольных" до мощных, с силой протягивания 40-50 тонн.

Предприятие уже ведет переговоры о поставке двух 45-тонных станков и по контракту должно спроектировать и изготовить их за пять месяцев.

Практически все конструкторские решения апробируются здесь же, на собственном производстве. Ангары цехов и складов на территории самой "Ажурстали" собраны из профиля и сайдинга, изготовленных на станках линейки "Сфера". По словам коммерческого директора предприятия Вадима Решетникова, одна из работающих по госконтракту компаний Донецка уже ведет переговоры об их поставке для производства конструкций быстровозводимых зданий, в которых особенно нуждаются новые российские регионы.

Бросающиеся в глаза декоративные витые элементы декора офисного здания "Ажурстали" как раз выполнены из изделий холодной ковки. Раньше таким витиеватым рисунком славились признанные мастера кузнечного дела. А теперь все это изготавливается на небольших станках практически без нагрева и особых трудозатрат.

- В свое время столкнулись с тем, что изделий художественной ковки на рынке практически не осталось, - поясняет директор. - То, что гаражные умельцы варили из арматуры, таковыми при всем желании назвать нельзя. Я нашел инвесторов, они купили дорогое немецкое оборудование и стали делать красивые кованые вещи. Мне как технологу был понятен принцип их работы. И я спроектировал наш "Ажур-1", с которого, собственно, и началась в стране холодная ковка. Сегодня это практически неубиваемые станки, способные годами работать в режиме 24/7.

На складе компании представлен ассортимент кованых изделий: элементы декоративных ограждений, витые металлические стойки для мебели и садового интерьера. Все это пользуется огромным спросом и по контракту с известной сетью "Леруа Мерлен" продается по всей стране. Однако, поясняет Решетников, это не главное направление бизнеса, оно лишь помогает вести НИОКР, создавая новое, востребованное в сфере металлообработки оборудование. С момента основания компании в 2001 году она произвела более 9000 различных станков, совершенствует их и разрабатывает новые.

Сейчас на предприятии осваивают производство режущего инструмента для протяжных станков высокой точности. И готовы по запросам заказчиков поставлять так необходимые сегодня гражданскому машиностроению и ОПК шпоночные, эвольвентные и шлицевые станки с усилием протягивания 3, 14, 25 и 45 тонн для изготовления любых видов пазов.

Южноуральская компания изготовила изоляторы для стран Персидского залива

На выставке в Саудовской Аравии показали российский твердосплавный инструмент

ИННОПРОМ открывается в Эр-Рияде: Свыше 250 российских компаний участвуют в мероприятии

Национальные проекты обеспечат инновационный рост российской экономики

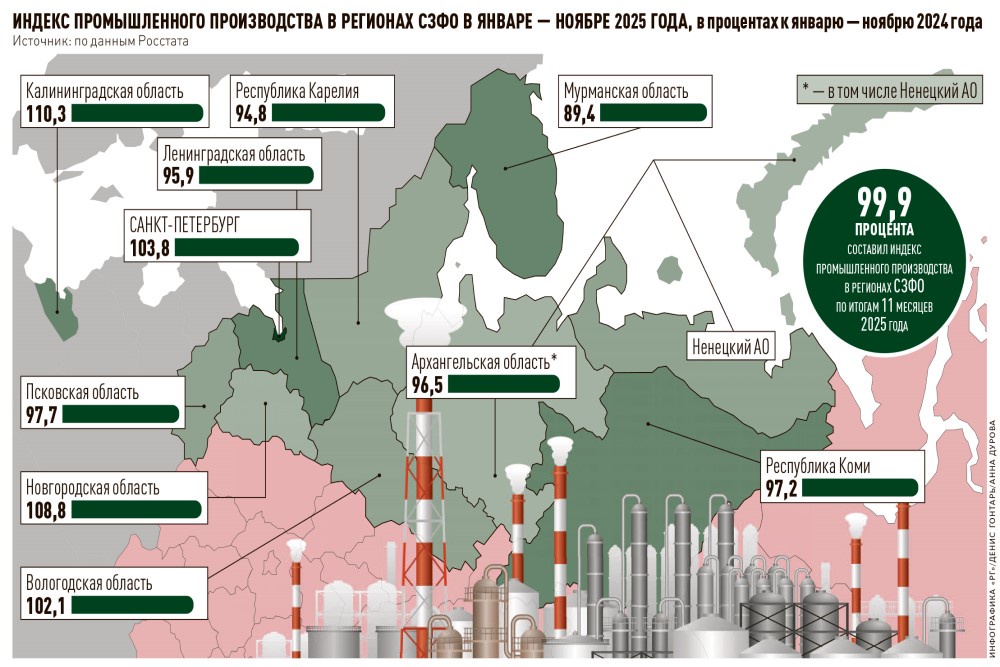

Курс на импортозамещение привел к росту промышленного производства в регионах